超精密双面抛光加工是应用化学机械抛光(CMP)技术,靠工件、磨粒、抛光液及抛光盘的力学作用,在工件的抛光过程中,产生局部的高温和高压,从而使直接的物理化学变化直接发生在工件与磨粒、抛光液及抛光盘之间,导致工件的表面产生物理化学变化的反应物。由于力学作用与化学作用的重迭,使得工件表面的反应物不断被磨去,从而使工件表面平滑化。双面抛光技术是在单面抛光加工技术的基础上发展起来的,由于它在薄片工件的加工过程中能有效地避免应力差与粘结误差引起的变形问题。

因此与单面抛光加工相比,双面抛光具有加工效率高,表面变形小,易获得超光滑加工表面的优点。

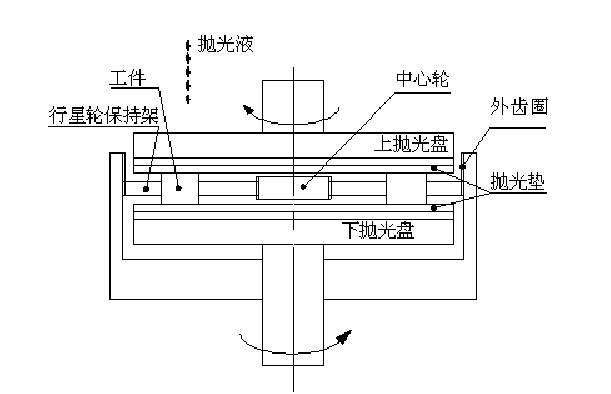

一般的超精密双面抛光系统是由承载工件和下抛光盘的工作台、施加载荷的上抛光盘、带动工件旋转运动的行星轮以及供给抛光液的装置四大构件组成,系统构造如图所示。在双面抛光的过程中,由于抛光液与抛光垫之间的物理运动,导致抛光液内部的化学溶液以及磨粒于工件产生化学变化,同时在上抛光盘对工件的旋转压力的作用下,使工件表面产生的化学反应物得到切除。其原理就是,在不断的化学变化中工件表面生成一种化学膜,同时由于旋转机械摩擦切除作用去除这一层化学膜,在不停地交替中获得超精密表面,这种超精密表面加工也被称为游离磨料的CMP。在这种加工中,不能选用比工件硬度高地磨粒,只能选用硬度比工件软或是与之相当的磨粒。在机械与化学的双重作用下,工件表面不断生成一层极薄的化学膜,同时又被切除,达到极薄表面的加工,所以可以实现高精度、低表面粗糙度、无表面加工缺陷的工件表面。但是目前的研究在反应层的产生与去除的细节问题上还不是很清晰,需要进一步深入研究。

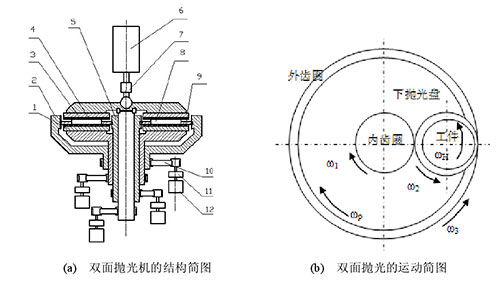

双面抛光机整个运动机构可看成为一个差动式的行星轮系。其结构简如图2-2 ( a > 所示。四个伺服电动机通过带传动分别带动四根主轴转动后,中心轮、外齿圈、上抛光盘以及下抛光盘分别以设定的角速度进行转动。将需要抛光的工件放置与行星轮中,使其与行星轮的内壁有一定的间隙,这样工件就可以在行星轮之中实现小范围的自由移动。根据差动原理,我们可以得到,在中心轮与外圈齿轮的做反向旋转时,行星轮通过齿轮的祸合关系将被其带动,以一定的角速度绕中心轴实现转动,同时还带自转,这样就实现了工件的公转与自转。在上抛光面载荷力的作用下,工件通过与上下抛光垫的发生摩擦运动,由于摩擦力的作用,工件与上下抛光垫、抛光液以及抛光液中的磨粒发生物理化学变化,由此工件的表层材料发生反应并被去除,以获得超光滑表面的效果。

双面抛光的运动原理如图2 ( b )所示。在抛光开始前,没有通电源,中心轮与外齿圈都处于静止状态,此时工件也处于静止状态。当抛光开始时,上下抛光盘在各自的电机转动下,实现角速度为口:的反方向旋转运动,中心轮与外齿圈也分别在各自电机转动下,以各自的角速度口,与口3进行反方向的自转运动,行星轮9随着中心轮与外齿圈做旋转运动,而其中的待加工工件便随之一起被动运动。抛光液通过上抛光盘3流入抛光区域,提供相应的磨削与润滑的效果,同时提供化学变化的材料。

双面抛光加工时,上抛光盘的向下载荷由气缸6向下加压,同时在压力传感器7的实时监测下,实现压力的实时控制。上下抛光盘的转速基本相同,但方向相反,这样的做的目的是为了减少工件所受的作用力。工件的运动有两种情况,当行星轮9静止不动时,此时工件的运动比较简单,就是在上下抛光盘的反相摩擦力作用下,实现自转运动; 当行星轮绕中心轴转动时,此时工件的运动就比较复杂,工件随行星轮的公转的同时,又有上下抛光面摩擦力带来的自转运动,因而工件做复杂的曲线运动,这样能更好地使工件表面获得均匀的抛光。

1一下抛光盘2一外齿圈3一上抛光盘4一抛光垫5一中心轮

6一气缸7一压力传感器8一工件9一行星轮10一皮带11-减速器12一电机

图2双面抛光的加工原理