研磨加工技术是一种历史悠久的机械加工工艺方法,通常是指利用硬度比被加工材 料更高的微米级磨粒,在硬质研磨盘作用下产生的微切削和滚扎作用,实现被加工表面 微量材料去除,使工件的形状、尺寸精度达到要求值,并降低表面粗糙度,减小加工变 质层⑴。抛光则是一个经常与研磨一起出现的概念。抛光是指用高速旋转的低弹性材料 (棉布、毛越、人造革等)抛光盘,或用低速旋转的软质弹性或粘弹性材料(塑料、沥 青、石錯、锡等)抛光盘,加具有一定研磨性质的抛光剂,从而获得光滑表面的加工方法。简言之,除磨料和磨具材料的选择不同外,研磨和抛光无本质区别。抛光一般不能 提高工件形状精度和尺寸精度。抛光通常使用的是1微米以下的微细磨粒,抛光盘常用 沥青、石錯、合成树脂和人造革、锡等软质金属或非金属材料制成,磨料对工件的作用 力较小,不能使工件产生裂纹。研磨加工工艺很早就被人们所应用,在原始社会,人类 的祖先就使用研磨方法来加工贝壳、石器及一些器皿,古代铜镜的制作也是采用研磨方 法进行加工的。

但是近现代,随着切削、磨削工艺的迅速发展,由于它们显著的加工高效率,而逐 渐受到重视,在机械加工领域中所占比重日趋增加,相比之下,研磨加工则被慢慢忽视, 导致研磨加工工艺的发展缓慢,一直停留在散粒慢速研磨阶段。近几年,伴随现代科 技的不断发展与电子工业的兴起,人们对产品性能的要求日益提高,这就要求产品中关 键零部件的加工精度随之提高,所以研磨加工技术因其加工精度高、加工质量好而再次 受到了人们的关注。于是,人们围绕进一步提高研磨加工效率和加工精度、降低加工成 本展开了一系列的科学研究,开发出了许多新的研磨加工方法,或者提高了加工效率, 或者提高了加工精度。总之,这一领域中的许多新进展,使这一古老的加工方法又焕发 出了新的活力。

目前,在研磨加工方面,国内外主要还是普遍釆用传统的散粒磨料慢速研磨机的加工方法。其特点是设备简单、操作方便、加工精度高、投资少。但是这种研磨方法存在 着一下缺点:

(1)加工效率低。磨料散置于磨盘上,为了避免磨料飞溅,导致磨盘转速不能太高;

(2)加工成本较高。磨料与磨屑混淆,不能充分发挥磨料切削作用,浪费磨料;

(3)磨料随机分布性,增加了工件形面精度的不确定性。研磨中,磨料分布密度不 均匀,造成对工件研磨切削量不均勻,工件形面精度不易控制,加之磨料与工件间的相 对运动具有随机性,这也增加了工件形面精度的不确定因素;

(4)研磨加工时,要严格控制冷却液的流量,以避免冷却液冲走磨料,这使得冷却 效果变差,容易引起工件温升,造成加工精度的下降;

(5)整个加工过程,工人劳动相对强度较大,对工人技术要求较高。

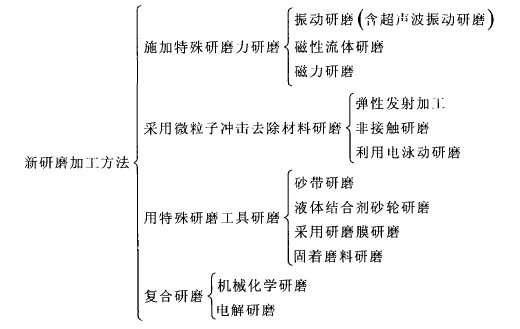

综上,不难看出游离磨料加工的研磨技术的低效率、高成本,已经不能满足现代工 业的需要。推陈出新,随着社会的进步,各项新技术快速发展并円趋成熟,这些新技术 被广大学者应用到研磨加工技术中,产生了相应的新研磨加工方法,这些方法大多针对 传统研磨方法中的不足进行了改进。在提高加工质量和加工精度、降低加工成本方面取 得了良好的效果,其中固着磨料研磨在提高加工效率方面取得明显效果。产生的各种新 研磨技术如图1.1所示

图1.1新研磨加工技术

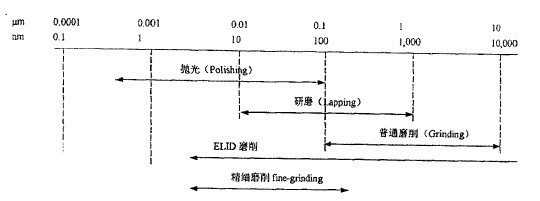

随着研磨加工技术的广泛使用,越来越多的学者投入大量的时间和精力到研磨加工 技术的研究中来,深入系统地研究了这项加工方法的机理和工艺,极大的促进了研磨加 工技术的发展,取得了可喜的成果。加工中,甚至得到了 Inm以下的表面粗糖度,接近 了原子级精度,几乎没有加工变质层。目前,研磨加工技术主要采用的是磨粒加工方法, 磨粒在磨具上的分布有游离和固着两种形式,前者包括研磨、抛光技术,后者包括磨削 技术和精细磨削技术。各技术目前所能达到的精度量级如图1.2所示。

图1.2各种加工方法精度范围

文章来源:http://www.szlapping.com/