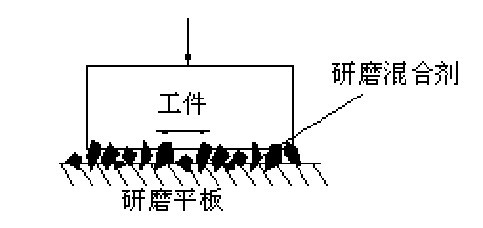

图 1.3 湿研磨示意图(单面研磨)

如上图所示,研磨加工就是利用工件与研磨平板间的相对运动,通过磨料及加工液与工件间的相互机械摩擦作用,从工件上去除极薄的一层,从而获得较高的几何 精度和优良的表面粗糙度。影响被加工工件质量的因素有很多,如研磨时使用的磨料型号、研磨工具(研磨盘)、研磨压力、研磨方法、被加工工件的硬度、加工环 境、添加剂类型等。

研磨加工可以得到很高的表面精度和 表面质量,几何精度优于 0.1μm,表面粗糙度 Ra<0.01μm。但是如果研磨工艺参数设置不合理,如磨料的尺寸分散性大(磨粒大小均匀性很差),或者在研磨过程中,混入异常大的磨粒、杂质, 当放上工件进行研磨加工时,工件主要与尺寸较大的磨粒接触,大尺寸的磨料承受较大的研磨压力,而小尺寸的磨料承受较小的压力,甚至不受压力,这使得大颗粒 的磨料参与研磨加工,切削深度大,产生的划痕深被压碎,则会产生很多的划痕,这些划痕不仅会导致研磨表面粗糙度增大,而且会在研磨表面产生表面微裂纹损伤 层,既会影响工件的使用性能,又会导致该工件在后续加工中产生破损影响工件表面质量。如果在研磨加工的后期产生了较大的划痕,要在精研磨或抛光等工序去除 划痕则浪费了开始的工作,并且由于精研、抛光工序的加工效率较低,要耗费很长时间、很大精力才能去除前道工序的缺陷,严重影响工件的加工效率,同时可能导 致工件的报废,降低产品合格率。所以对于划痕的控制是研磨加工中一个很值得考虑的问题。

除磨料粒度、均匀性的影响外,研磨压力、磨盘硬度、加工工件的硬度等也会对划痕的产生及大小有重要影响。

划痕是指在工件表面上随机分布的长短不一的线状缺损 ,它的产生通常有两种情况:一种是随机的、不可预知、不可再现的划痕,这类划痕大多数取决于研磨加工时,磨料中杂质的数量、混入的灰尘等,划痕深、数量 少。另外一种是由于研磨加工工艺参数(磨料均匀性、磨盘硬度等)的选用不合理,在工件表面形成的数量较多,深度较小的划痕。研磨加工时,如果磨料尺寸分散 性较大,各粒群压入工件深度差也会变大,将直接影响划痕深度差的大小,进而影响工件的表面质量和性能。

在研磨加工中,如果采用较小的研磨压力、取用较细并且颗粒均匀的磨料可以减小划痕的大小及产生的可能。但是同时又会降低研磨加工的加工效率。研磨加工的 效率与加工质量、划痕是一对矛盾体,当研磨加工效率较高的时候,表面质量相对较差、划痕较深。在实际加工中,应该根据实际情况找到一个结合点,兼顾加工效 率和加工质量。